Aislamiento térmico desmontable, aislamiento removible o chaqueta térmica son los nombres usados con más frecuencia para referirse al sistema de aislamiento reutilizable.

El aislamiento térmico desmontable surgió como alternativa al aislamiento convencional, derivado de las dificultades que representa éste, principalmente, el hecho de que no es desmontable, es decir, una vez instalado debe permanecer de manera fija y permanente debido al material con el cual se fabrica (fibra mineral y lámina), lo cual implica que, al momento de retirarse o desinstalarse se daña y no es posible volver a colocarlo.

Derivado de lo anterior, el aislamiento convencional no es una opción para proteger los equipos que requieren mantenimiento frecuente o con geometrías complicadas en su diseño, o maquinaria que requiere ajustes constantes, por lo tanto, debido a tantas complicaciones, en el pasado era preferible dejar los equipos sin aislamiento.

Hoy en día el aislamiento removible es la solución para esos problemas, ya que tiene las mismas ventajas del aislamiento convencional y aún más, por ejemplo, evita la perdida de calor y contribuye para alcanzar una eficiencia de hasta el 95%, también es una protección para el personal que opera los equipos, pues actúa como barrera contra las superficies calientes y, sobre todo, tiene como principal ventaja que se instala y retira fácilmente, sin necesidad de herramientas o personal capacitado, además, al ser un aislamiento reutilizable representa una gran ventaja competitiva.

El aislamiento removible se paga sólo

Con base en un estudio sobre perdida energética realizado a una empresa química en el centro de México, específicamente, sobre válvulas descubiertas en las líneas de suministro de vapor de la zona de calderas y un par de intercambiadores de calor, se descubrió que la perdida de energía que tenían los equipos expuestos representaba un costo económico alto, a mediano y largo plazo, además, debido a que los equipos calientes se encontraban expuestos y cercanos al paso de los colaboradores de dicha empresa existían zonas inseguras en el área de trabajo.

Adicionalmente, se observó que el equipo interno de mantenimiento contaba con poco personal y que las actividades de aislamiento y apoyo en instalaciones requerían de soporte de contratistas y esto hacía que su reacción fuera más lenta en el mantenimiento preventivo y correctivo, por ello, se concluyó que la opción para solucionar dichas complicaciones era el aislamiento removible, pues no se requiere de herramientas ni de personal capacitado en la instalación o retiro, además el tiempo requerido para remover el aislamiento, revisar los equipos y volver a colocar el aislamiento en su lugar, era de 2 a 3 minutos, todo ello sería imposible con el aislamiento fijo convencional.

Si bien la inversión inicial del aislamiento removible es más alta que el aislamiento convencional, a mediano y largo plazo esto se convierte en un ahorro, debido a que los equipos son inspeccionados y se les proporciona mantenimiento en promedio cada 12 meses, sí se colocara aislamiento convencional se tendría que hacer la inversión de aislamiento nuevo en el mismo período (cada 12 meses), adicionalmente, debe añadirse el pago del técnico que lo instala.

Lo anterior no sucedería con el aislamiento removible, siendo esa una de sus principales ventajas, por ello, actualmente el aislamiento térmico removible es altamente demandado y conocido en la industria, lo encontramos en válvulas, bridas, tanques, reactores, turbinas, bombas, algunas tuberías, intercambiadores de calor, escapes, filtros, etc.

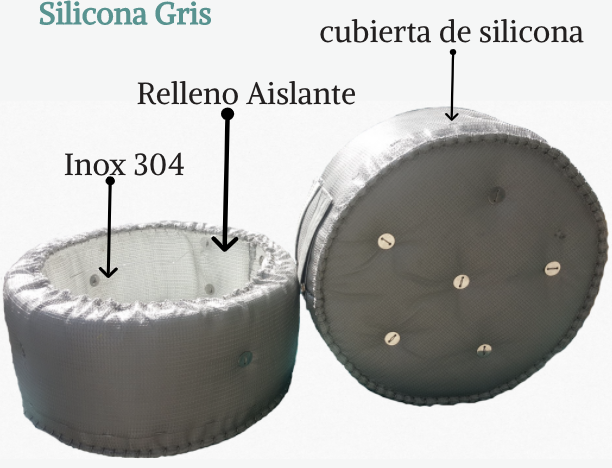

Composición de aislamiento térmico desmontable/removible

El aislamiento térmico removible consta de 3 principales componentes:

1- Cubierta protectora externa, también conocida como “cara fría”, diseñada para ser un escudo protector contra el medio ambiente; compuesta de tela a base de fibra de vidrio, de sílice con tratamiento de silicona o de Teflón.

Temperatura de operación: (-55ºC a 300ºC)

2- Relleno aislante, típicamente es de fibra de vidrio o fibra cerámica que proporciona la contención de calor; el grosor varía de 1 hasta 4 pulgadas, dependiendo de la cantidad de reducción de calor que se requiera en la aplicación.

Temperatura de (-40ºC a 1200ºC)

3- Revestimiento interno, también conocido como “cara caliente”, puede ser de malla de acero inoxidable, tela de fibra de vidrio o tela con tratamiento, ayuda como barrera de vapor o barrera de protección ante fluidos.

Temperatura de (-55ºC a 1260ºC)

Antes de la fabricación del aislamiento deben estudiarse las condiciones de los equipos y también el alcance y propósito del aislamiento, por ello se sugiere plantearse previamente las siguientes cuestiones:

- ¿Cuál es el equipo que se requiere aislar?

- ¿Cuál es la temperatura de operación constante?

- ¿Qué temperatura se solicita o permite en la cara externa del equipo?

- ¿A qué condiciones climáticas estará expuesto el material?

- ¿Estará en contacto con algún agente químico?

- ¿Cuál será la frecuencia de reinstalación del aislamiento?

Una vez que se cuente con las respuestas, el proveedor de aislamiento térmico VEMORI podrá diseñar el aislamiento que se adecue a su necesidad; en VEMORI hacemos un estudio térmico y combinamos los materiales necesarios para garantizar la eficiencia y durabilidad del aislamiento térmico, además, ofrecemos diferentes opciones de ajuste o amarre del aislamiento para que la chaqueta quede perfectamente instalada en el equipo.

Escrito por: Ing Octavio Velazquez Rizo

Gerente de proyectos

octavio@vemori.com